Электрические испытания печатных плат

От смартфонов и медицинских устройств до автомобильных систем и аэрокосмической техники — практически все электронные продукты для надежной работы зависят от печатных плат. Но прежде чем плата станет частью готового продукта, она должна пройти электрические испытания.

Электрические испытания печатных плат — это не просто один из этапов производственного процесса, а защита от скрытых дефектов, дорогостоящих отзывов и отказов продукции в эксплуатации. В этом руководстве мы обобщили основные сведения о том, что такое электрические испытания печатных плат, почему они важны, какие методы испытаний наиболее популярны и как создавать платы, которые легко тестировать.

Что такое электрические испытания печатных плат?

Электрическое тестирование печатных плат, также известное как E-тест печатных плат, — это процесс проверки печатной платы на отсутствие электрических дефектов и ее работоспособность в соответствии с назначением. В ходе этих испытаний выявляются такие проблемы, как:

- Разрывы (отсутствующие или поврежденные соединения)

- Короткие замыкания (нежелательные соединения между сетями)

- Неверные значения (резисторы, конденсаторы или встроенные компоненты, не соответствующие спецификации)

- Неправильное подключение или неправильное размещение (сети, подключенные к неправильным контактным площадкам)

Тестирование обычно проходит в два основных этапа:

- Тестирование голой платы

После изготовления печатной платы, но до сборки компонентов, проводится электрическое тестирование. Его цель — убедиться, что сырая печатная плата соответствует списку сетей и не имеет коротких замыканий, разрывов или неисправностей.

- Тестирование собранной платы

После сборки компонентов на плате инженеры снова проводят электрическое тестирование. Это гарантирует, что укомплектованная печатная плата функционирует в соответствии с проектом.

Благодаря раннему обнаружению дефектов производители могут избежать дорогостоящей переделки и отправлять только исправные платы.

Почему электрическое тестирование печатных плат имеет значение

- Повышает качество и надежность

Все протестированные платы проверяются по списку сетей, что означает, что готовый продукт обладает электрической целостностью, необходимой для стабильной работы.

- Снижает производственные затраты

Раннее выявление ошибок до сборки позволяет избежать дорогостоящего брака и переделки. Неисправную незаполненную плату гораздо дешевле отремонтировать, чем уже собранную плату.

- Соответствие отраслевым стандартам

Автомобильная, аэрокосмическая и медицинская промышленность требуют тщательной документации испытаний и отслеживаемости для приложений, критичных с точки зрения безопасности. Электронные испытания печатных плат предоставляют данные, необходимые для соблюдения нормативных требований и доступа на рынок.

- Поддержка более быстрого вывода на рынок

Быстрое устранение неисправностей достигается за счет эффективных электрических испытаний, которые помогают сократить задержки с запуском продукта за счет раннего обнаружения проблем в цикле проектирования и обеспечивают более быстрые и плавные циклы разработки.

Наиболее распространенные типы электронных испытаний печатных плат

Существуют десятки методов испытаний, но на практике только несколько из них доминируют в производстве печатных плат благодаря своей эффективности и результативности. Наиболее широко используются:

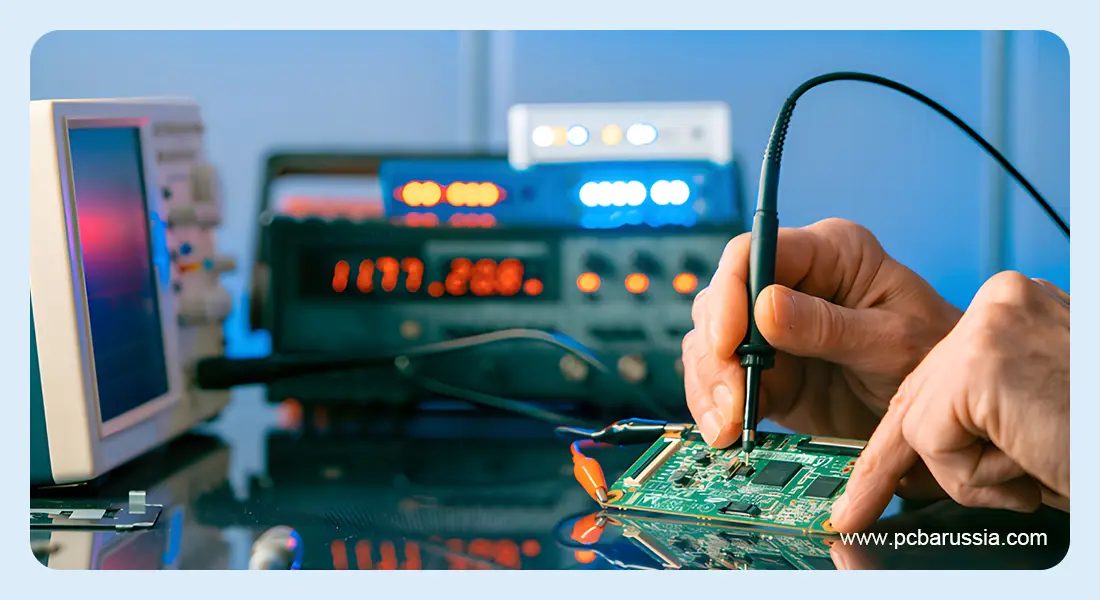

- Испытания с помощью летающих зондов (FPT)

При тестировании с помощью летающего зонда используются подвижные зонды, которые «летают» по плате, касаясь тестовых точек. Для этого не требуется специальное приспособление, что делает его идеальным для:

Прототипов и мелкосерийного производства (экономически эффективно).

Плат с частыми изменениями конструкции.

Высокоточного тестирования конструкций с мелким шагом.

Компромисс? Тестирование с помощью летающего зонда происходит медленнее, чем тестирование с помощью приспособления, поэтому оно менее подходит для очень крупносерийного производства.

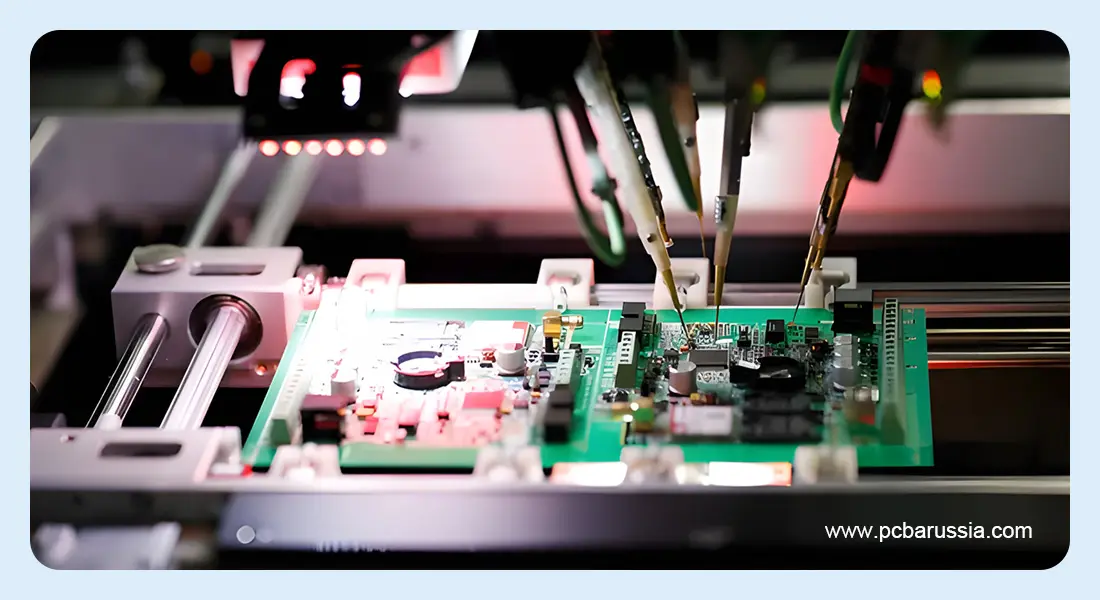

- Тестирование с помощью «гвоздей» (крепления)

Этот метод использует специальное тестовое крепление с сотнями или тысячами пружинных штифтов, которые одновременно соприкасаются с платой. Оно лучше всего подходит для:

Массового производства, где важна скорость.

Тестирования многих сетей одновременно.

Получения стабильных и повторяемых результатов.

Недостатком является высокая первоначальная стоимость изготовления приспособления, которая окупается только при тестировании больших партий одинаковых конструкций.

- Внутрисхемное тестирование (ICT)

После сборки компонентов ICT проверяет, что каждый из них присутствует, правильно ориентирован и электрически функционален. Это мощный способ обнаружить паяные мостики, отсутствующие детали или неисправные компоненты до того, как платы поступят на функциональное тестирование.

- Функциональное тестирование (FCT)

Функциональное тестирование используется для эмуляции реальной рабочей среды и обеспечения ожидаемой работы. Это заключительный этап тестирования печатных плат, который гарантирует, что плата может использоваться на практике, а не только на бумаге.

- Тестирование пограничного сканирования (JTAG)

Эта техника измеряет цифровые схемы с помощью встроенных функций тестирования совместимых интегральных схем. Она позволяет проверять внутренние соединения и работоспособность компонентов через стандартные порты доступа для тестирования.

- Тестирование непрерывности

Тестирование непрерывности — это фундаментальное электрическое тестирование печатных плат, которое обеспечивает полное электрическое соединение между двумя точками и подтверждает, что все соединения установлены правильно. Оно может помочь проверить соединение компонентов и слоев, выявить дефекты, такие как разорванные дорожки или неполные переходные отверстия, а также сохранить целостность плоскостей заземления или питания.

Лучшие практики для надежного электрического тестирования печатных плат

Своевременное сотрудничество при проектировании: сотрудничество при проектировании на начальном этапе процесса проектирования может исключить дорогостоящие перепроектирования и задержки при тестировании конструкции. Во время разработки тестовых программ производители могут выявить потенциальные трудности при тестировании и предложить улучшения конструкции.

Всегда предоставляйте список соединений: список соединений предоставляет справочную информацию об электрических соединениях, которую тестовое оборудование использует для проверки соответствия изготовленной печатной платы вашему первоначальному замыслу и позволяет проводить автоматическое тестирование.

Уточните требования к тестированию: четко задокументируйте все важные сети, допуски по напряжению/току и ожидаемые требования к производительности. Это не только гарантирует, что инженеры и операторы точно знают, что необходимо проверить, но и сводит к минимуму вероятность пропуска дефектов во время тестирования.

Выбирайте надежную поверхностную отделку: стабильная поверхностная отделка, такая как ENIG или OSP, помогает улучшить контакт зонда и повысить стабильность измерений, что снижает количество ложных отказов. Не используйте грубую или неровную отделку, которая может снизить точность тестирования.

Проверьте конструкцию приспособления: во время тестирования в цепи (ICT) перед производством следует тщательно проверить распределение контактов и выравнивание. Правильная проверка приспособления помогает избежать неправильных точек контакта, снизить количество ошибок в настройках и сэкономить время во время тестирования.

Электрические испытания печатных плат в YONGVE

В YONGVE мы понимаем, что точное и тщательное электрическое тестирование имеет решающее значение для производства высококачественных печатных плат. Наше передовое испытательное оборудование, такое как тестеры с летающими зондами, тестеры с гвоздевым массивом и рентгеновское оборудование, позволяет нам обнаруживать даже самые мелкие дефекты. Мы адаптируем наши процедуры тестирования к каждому дизайну печатной платы, обеспечивая тщательную проверку критически важных соединений и компонентов.

Электрические испытания проводятся на различных этапах производства — от проверки голой платы до окончательного функционального тестирования — что обеспечивает надежность на каждом этапе. В сочетании с тщательным анализом данных и комплексной отчетностью наша стратегия обеспечит каждой печатной плате самые высокие стандарты производительности и качества.

Свяжитесь с нами

Есть вопросы или запросы? Заполните форму, и мы свяжемся с вами в ближайшее время.